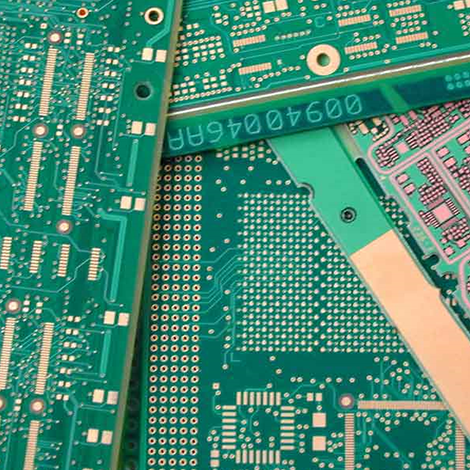

200 – Technologie de fabrication des circuits imprimés rigides (du simple face aux multicouches)

Pour recevoir les programmes avec tarifs,

faites votre sélection.

€0.00

Taux de réussite : 100%

à partir des données de 2022

Description

PUBLIC CONCERNÉ

Concepteurs, fabricants, équipementiers, acheteurs, utilisateurs.

OBJECTIFS

- Connaître les technologies de fabrication et les normes applicables aux circuits imprimés rigides.

- Comprendre la corrélation entre la conception, la fabrication du circuit imprimé et le câblage.

(en complément, vous pouvez assister à la formation N°201 « technologies spécifiques aux circuits imprimés flex et flex-rigides », puis à la certification IPC N°510.

PRÉREQUIS

- Savoir lire, écrire et compter, avoir des connaissances en mathématiques et physique.

- Niveau minimum BAC Technique, BAC+2.

- Avoir des connaissances théoriques de bases sur les étapes de fabrication des circuits imprimés nus et connaître le vocabulaire de base associé.

- OU Il est demandé d’avoir assisté aux formations IFTEC N°100 « les cartes électroniques » et N°210 « contrôle des circuits imprimés nus selon l’IPC-A-600 »

MOYENS PÉDAGOGIQUES

- Vidéo projection.

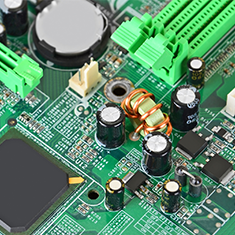

- Échantillons industriels, photos.

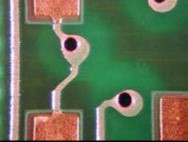

- Coupes micrographiques.

- Support PDF imprimable disponible en téléchargement avant la formation.

ÉVALUATION DES ACQUIS

- QCM de 20 questions à livre fermé en début et en fin de stage.

- Le niveau de réussite de la formation est conditionné à un score minimum : obtention de la moyenne lors du QCM final.

PROGRAMME

1 -GÉNÉRALITÉS

- Les familles de circuits imprimés, du plus simple au plus perfectionné en rigide.

- Le marché du circuit imprimé, par familles, par technologie et par secteur géographique.

- Les unités de fabrication : panorama des acteurs du marché.

- Les normes et les spécifications de référence dans le domaine du circuit.

- L’évolution des circuits : classe, intégration, les composants…

2 – LES MATÉRIAUX DE BASE

- L’Isolant : le prépreg.

- Le conducteur : le feuillard de cuivre.

- La constitution des matériaux stratifiés : leur fabrication, leurs nomenclatures.

- Les propriétés générales des matériaux : thermiques (Tg, Td, CTE, Conductivité thermique…), électriques (Dk, Df, résistivités) mécaniques (Flexion, force de pelage), et physique (Densité, absorption, etc…)

- L’évolution actuelle des matériaux

3 – PRÉPARATION DU DOSSIER

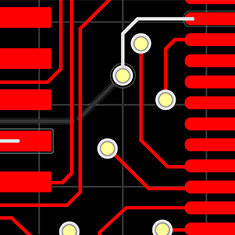

- Le processus de préparation : étude du dossier, les choix, l’élaboration des outillages…

- L’élaboration de l’outillage d’un multicouche.

- Les procédés : direct, inverse, photorésist positif et négatif…

- La gamme standard d’un multicouche traditionnel rigide.

4 – FABRICATION

Déroulement d’une gamme standard de réalisation de multicouche. À chaque étape seront vus : les critères de réalisation des outillages, les équipements, le ou les procédés possibles, les paramètres, les caractéristiques à garantir ainsi que les contrôles produits et process.

a – Les préparations de surface

b – Réalisation des couches internes :

– Transfert image

– Gravure stripping

– Contrôles et AOI

– Traitement du cuivre avant pressage

c – Pressage

– Empilage

– Moyens (autoclave, presse à vide…)

– Les cycles

d – Réalisation des couches externes

– Perçage

– Nettoyage des trous

– Première métallisation

– Panel ou Pattern ?

– Transfert image

– Renforts électrolytiques

– Stripping – gravure

e – Finitions des cartes

– Le vernis épargne : les propriétés générales, les technologies.

– Les finitions : les procédés, les finitions actuelles (étamages, passivation, étain chimique, argent chimique, ENIG, ENEPIG…); les critères de choix (Durée de stockage, manipulation, tenue dans le temps) et le cas particulier des finitions électrolytiques.

– La sérigraphie.

f – Usinage

5 – LES TESTS ET CONTRÔLES

- Les systèmes d’A.O.I.

- Le test électrique.

- Les contrôles possibles sur circuits finis (Cosmétiques, dimensionnels, cyclages thermiques, brasabilité, etc… ).

6 – LES CIRCUITS MULTICOUCHES SPÉCIFIQUES

- Les multicouches à construction séquentielle : trous enterrés et trous borgnes.

- Les microvias : les matériaux, les méthodes de réalisation et de contrôle.

- Les drains thermiques.

7 – CONCEPTION

a – Généralités

– La procédure de conception : passage du schéma électrique au dossier de fabrication.

– Les spécifications relatives à la fabrication et à l’équipement des circuits.

– Les spécifications de conception.

b – Les normes

– Les classes.

– Les exigences normatives (graphisme, mécanique).

c – Les contraintes et les solutions existantes.

Les contraintes à prendre en considération lors de la conception ayant une implication sur la définition du circuit : la technologie, le choix du matériau, la précision, le choix des revêtements de finition, notamment pour les multicouches.

– Contraintes liées à l’équipement des cartes (Passage au four ou à la vague).

– Contraintes mécaniques (Solutions de densification).

– Contraintes électriques (Solutions d’adaptation des impédances).

– Contraintes thermiques (Solutions de dissipation thermique et solutions de gestion de la dilatation).

– Contraintes d’environnement et d’emploi.

– Contraintes liées au contrôle.

– Contraintes de tracé.

d – Les moyens

– La CAO

e – Le dossier technique ou cahier des charges

– Que doit-on trouver dans le dossier de fabrication d’un circuit imprimé multicouche ?

8 – VEILLE TECHNOLOGIQUE :

Quelques exemples de technologies en développement.

Informations complémentaires

| DURÉE DU STAGE | 31h30 en 4,5 jours |

|---|---|

| SANCTION | Attestation de stage non soumise au score obtenu à l’issue du QCM final. Le score obtenu par le participant sera indiqué sur l’attestation. |

| NOMBRE DE STAGIAIRES | Maximum par session = 6 |

| FORMATEUR | M. Thomas ROMONT, consultant |

| SESSIONS 2024 | À Bourg la Reine : |

| ACCESSIBILITÉ AUX PERSONNES EN SITUATION DE HANDICAP | Oui |